Berdasarkan bentuk pegas dibagi ::

Pegas ulir yang dibuat dari batang baja dan memiliki bentuk spiral.

Pegas daun dibuat dari bilah baja yang bengkok dan lentur.

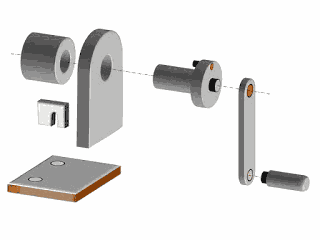

gambar 2. kontruksi dan bagian bagiannya

Bahan pembuatan alat pembuat pegas:

- besi plat tebal minimal 10 mm

- as diameter sesuaikan dengan ukuran pegas yang akan di buat

gambar 5 .setelah di rakit

Cara kerja:

Bahan Kawat Bulat

pembuatan serta penggunaanya seperti yang diperlihatkan pada tabel di bawah ini:

tabel bahan pegas ulir

Bahan

Spesifikasi yang tersedia secara komersial

Kimia Nominal

Kepadatan (lb / in3)

Kekuatan Tarik Minimum

(psi x 106)

Modulus Elastisitas (E)

(psi x 106)

Modulus dalam Torsion (G)

(psi x 106)

Suhu Pengoperasian Maksimum

Metode Pembuatan / Penggunaan Primer

Kawat Musik

ASTM A228

C 0,70 - 1,00%

Mn 0,20 - 0,60%

0,284

230 - 399

30,0

12 (hingga 0,100 ")

11,75 (lebih dari 0,100")

250 ° F

Kualitas tertinggi ditarik dingin, kawat karbon tinggi. Permukaan akhir yang bagus.

Hard Drawn MB

ASTM A227

C 0,45 - 0,85%

Mn 0,60 - 1,30%

0,284

Kelas I: 147 - 283

Kelas II: 171 - 324

30,0

11,5

250 ° F

Ditarik dingin. Aplikasi stres rata-rata. Dapat segera disadur.

Oil Tempered MB

ASTM A229

C 0,55 - 0,85%

Mn 0,60 - 1,20%

0,284

Kelas I: 165 - 293

Kelas II: 191 - 324

30,0

11,5

250 ° F

Ditarik dingin dan dipanaskan sebelum fabrikasi. Skala sedikit di permukaan. Kawat pegas untuk keperluan umum.

Oil Tempered Chrome Silicon

ASTM A401

C 0,51 - 0,59%

Cr 0,60 - 0,80%

Si 1,20 - 1,60%

0,284

235 - 300

30,0

11,5

475 ° F

Ditarik dingin dan dipanaskan sebelum fabrikasi. Digunakan untuk beban kejut dan suhu yang agak tinggi.

Oil Tempered Chrome Vanadium

ASTM A231

C 0,48 - 0,53%

Mn 0,70 - 0,90%

Cr 0,80 - 1,10%

V 0,15 Min%

0,284

190 - 300

30,0

11,5

425 ° F

Ditarik dingin dan dipanaskan sebelum fabrikasi. Digunakan untuk beban kejut dan suhu yang agak tinggi.

Stainless Steel 302/304

ASTM A313

Cr 17.0 - 19.0%

Ni 8.0 - 10.0%

0,286

125 - 325

28,0

10,0

550 ° F

Cold drawn general purpose corrosion dan heat resistant.

Baja Tahan Karat 316

ASTM A313

Cr 16,0 - 18,0%

Ni 10,0 - 14,0%

M 2,0 - 3,0%

0,286

110 - 245

28,0

10,0

550 ° F

Digambar dingin. Tahan panas dan tahan korosi lebih baik dari 302.

Baja Tahan Karat 17-7 PH

AMS 5678

Cr 16,0 - 18,0%

Ni 6,5 - 7,5%

Mo 0,75 - 1,5%

0,282

235 - 335

29,5

11,0

650 ° F

Dingin ditarik dan presipitasi mengeras setelah fabrikasi. Kekuatan tinggi dan ketahanan korosi tujuan umum.

Perunggu Fosfor

ASTM B159

Cu 94,0 - 96,0%

Sn 4,0 - 6,0%

0,320

105 - 145

15,0

6,25

200 ° F

Digambar dingin. Ketahanan korosi yang baik dan konduktivitas listrik.

Tembaga Berilium

ASTM B197

Cu 98,0%

Sn 2,0%

0,298

150 - 230

18,5

7.0

400 ° F

Digambar dingin. Ketahanan korosi yang baik dan konduktivitas listrik. Kekuatan fisik yang bagus.

Monel 400

AMS 7233

Ni 66,0%

Cu 31,5%

0,319

145 - 180

26,0

9.5

450 ° F

Digambar dingin. Ketahanan korosi yang baik pada suhu yang cukup tinggi.

Monel K 500

QQ-N-286

Ni 65,0%

Cu 29,5%

0,306

160 - 200

26,0

9.5

550 ° F

Ketahanan korosi yang sangat baik pada suhu yang cukup tinggi.

Inconel 600

AMS B166

Ni 76,0%

Cr 15,8%

Fe 7,2%

0,304

100 - 230

31,0

11,0

700 ° F

Digambar dingin. Ketahanan korosi yang baik pada suhu yang cukup tinggi.

Inconel 718

AMS B637

Ni 52,5%

Cr 18,6%

Fe 18,5%

0,298

210 - 250

29,0

11.2

1100 ° F

Dingin ditarik dan presipitasi mengeras setelah fabrikasi. Ketahanan korosi yang baik pada suhu yang cukup tinggi.

Inconel X750

AMS 5698/5699

Ni 73,0%

Cr 15,0%

Fe 6,75%

0,298

1 Temper: 155 Min

Spring Temper: 190 - 230

31,0

12.0

750 - 1100 ° F

Dingin ditarik dan presipitasi mengeras setelah fabrikasi. Ketahanan korosi yang baik pada suhu yang cukup tinggi.

Elgiloy

AMS 5833

Co 39,0 - 41,0%

Cr 19,0 - 21,0%

Ni 15,0 - 16,0%

Keseimbangan Fe

270 - 330

32,0

12.0

250 ° F

Dingin ditarik dan berumur. Ketahanan korosi yang sangat baik.

NiSpan C

AMS 5225

Fe Balance

Ni 41.0 - 43.5%

Cr 4.9 - 5.75%

Ti 2.2 - 2.75%

Al 0.3 - 0.8%

0,294

150 - 190

24,0 - 29,0

9.0 - 10.0

150 ° F

Curah hujan yang keras. Paduan modulus konstan.

Hastelloy (C276)

ASTM B574

Ni Balance

Cr 14,5 - 16,5%

Mo 15,0 - 17,0%

W 3,0 - 4,5%

Fe 4,0 - 7,0%

100 - 200

30,7

11.8

700 ° F

Ketahanan korosi yang tinggi.

Download pdf:

Pegas ulir yang dibuat dari batang baja dan memiliki bentuk spiral.

Pegas daun dibuat dari bilah baja yang bengkok dan lentur.

Pegas yang dibentuk dengan mesin

Dengan fungsi yang sangat penting ini akan saya coba untuk memberikan contoh diantara kerja pembuatan pegas yang sangat sederhana, karena dengan prinsip kerja ini yang merupakan awal dari pembentukan pembuatan pegas dengan mesin, dalam hal ini hanya diperlihatkan untuk proses pembuatan pegas ulir, untuk pembuatan ukuran diameter pegas dan diameter kawatnya kita bisa menyesuaikan pada diameter as peluncur dan jarak pin pembawa, sehingga untuk membuat bermacam ukuran harus membuat banyak alat, untuk kegiatan proses produksi yang sedikit cara ini cukup cocok untuk di buat,

Untuk bahan kawat dapat langsung menggunakan bahan kawat baja untuk pegas, dibawah ini memperlihatkan cara kerja pembuatan pegas ulir dengan alat yang sederhana.

Bahan pembuatan alat pembuat pegas:

Cara kerja:

1. siapkan alat pembuat pegas yang telah dibuat.

2. siapkan kawat pegas yang akan di bentuk

3. masukan kawat pada lubang kepala baut penjepit, atur penekanannya agar cukup untuk melakukan luncuran

4. selipkan ujung kawat pada pin pembawa

5. lakukan pemutaran pada engkol pemutar, tentukan jumlah putaran dan jumlah lilitan.

6. potong kawat sesuai kebutuhan,

Bahan Kawat Bulat

Menurut referensi yang diberikan (springipedia.com) spsifiksi bahan dan metoda

pembuatan serta penggunaanya seperti yang diperlihatkan pada tabel di bawah ini:

tabel bahan pegas ulir

pembuatan serta penggunaanya seperti yang diperlihatkan pada tabel di bawah ini:

tabel bahan pegas ulir

Bahan

|

Spesifikasi yang tersedia secara komersial

|

Kimia Nominal

|

Kepadatan (lb / in3)

|

Kekuatan Tarik Minimum

(psi x 106) |

Modulus Elastisitas (E)

(psi x 106) |

Modulus dalam Torsion (G)

(psi x 106) |

Suhu Pengoperasian Maksimum

|

Metode Pembuatan / Penggunaan Primer

|

Kawat Musik

|

ASTM A228

|

C 0,70 - 1,00%

Mn 0,20 - 0,60% |

0,284

|

230 - 399

|

30,0

|

12 (hingga 0,100 ")

11,75 (lebih dari 0,100") |

250 ° F

|

Kualitas tertinggi ditarik dingin, kawat karbon tinggi. Permukaan akhir yang bagus.

|

Hard Drawn MB

|

ASTM A227

|

C 0,45 - 0,85%

Mn 0,60 - 1,30% |

0,284

|

Kelas I: 147 - 283

Kelas II: 171 - 324 |

30,0

|

11,5

|

250 ° F

|

Ditarik dingin. Aplikasi stres rata-rata. Dapat segera disadur.

|

Oil Tempered MB

|

ASTM A229

|

C 0,55 - 0,85%

Mn 0,60 - 1,20% |

0,284

|

Kelas I: 165 - 293

Kelas II: 191 - 324 |

30,0

|

11,5

|

250 ° F

|

Ditarik dingin dan dipanaskan sebelum fabrikasi. Skala sedikit di permukaan. Kawat pegas untuk keperluan umum.

|

Oil Tempered Chrome Silicon

|

ASTM A401

|

C 0,51 - 0,59%

Cr 0,60 - 0,80% Si 1,20 - 1,60% |

0,284

|

235 - 300

|

30,0

|

11,5

|

475 ° F

|

Ditarik dingin dan dipanaskan sebelum fabrikasi. Digunakan untuk beban kejut dan suhu yang agak tinggi.

|

Oil Tempered Chrome Vanadium

|

ASTM A231

|

C 0,48 - 0,53%

Mn 0,70 - 0,90% Cr 0,80 - 1,10% V 0,15 Min% |

0,284

|

190 - 300

|

30,0

|

11,5

|

425 ° F

|

Ditarik dingin dan dipanaskan sebelum fabrikasi. Digunakan untuk beban kejut dan suhu yang agak tinggi.

|

Stainless Steel 302/304

|

ASTM A313

|

Cr 17.0 - 19.0%

Ni 8.0 - 10.0% |

0,286

|

125 - 325

|

28,0

|

10,0

|

550 ° F

|

Cold drawn general purpose corrosion dan heat resistant.

|

Baja Tahan Karat 316

|

ASTM A313

|

Cr 16,0 - 18,0%

Ni 10,0 - 14,0% M 2,0 - 3,0% |

0,286

|

110 - 245

|

28,0

|

10,0

|

550 ° F

|

Digambar dingin. Tahan panas dan tahan korosi lebih baik dari 302.

|

Baja Tahan Karat 17-7 PH

|

AMS 5678

|

Cr 16,0 - 18,0%

Ni 6,5 - 7,5% Mo 0,75 - 1,5% |

0,282

|

235 - 335

|

29,5

|

11,0

|

650 ° F

|

Dingin ditarik dan presipitasi mengeras setelah fabrikasi. Kekuatan tinggi dan ketahanan korosi tujuan umum.

|

Perunggu Fosfor

|

ASTM B159

|

Cu 94,0 - 96,0%

Sn 4,0 - 6,0% |

0,320

|

105 - 145

|

15,0

|

6,25

|

200 ° F

|

Digambar dingin. Ketahanan korosi yang baik dan konduktivitas listrik.

|

Tembaga Berilium

|

ASTM B197

|

Cu 98,0%

Sn 2,0% |

0,298

|

150 - 230

|

18,5

|

7.0

|

400 ° F

|

Digambar dingin. Ketahanan korosi yang baik dan konduktivitas listrik. Kekuatan fisik yang bagus.

|

Monel 400

|

AMS 7233

|

Ni 66,0%

Cu 31,5% |

0,319

|

145 - 180

|

26,0

|

9.5

|

450 ° F

|

Digambar dingin. Ketahanan korosi yang baik pada suhu yang cukup tinggi.

|

Monel K 500

|

QQ-N-286

|

Ni 65,0%

Cu 29,5% |

0,306

|

160 - 200

|

26,0

|

9.5

|

550 ° F

|

Ketahanan korosi yang sangat baik pada suhu yang cukup tinggi.

|

Inconel 600

|

AMS B166

|

Ni 76,0%

Cr 15,8% Fe 7,2% |

0,304

|

100 - 230

|

31,0

|

11,0

|

700 ° F

|

Digambar dingin. Ketahanan korosi yang baik pada suhu yang cukup tinggi.

|

Inconel 718

|

AMS B637

|

Ni 52,5%

Cr 18,6% Fe 18,5% |

0,298

|

210 - 250

|

29,0

|

11.2

|

1100 ° F

|

Dingin ditarik dan presipitasi mengeras setelah fabrikasi. Ketahanan korosi yang baik pada suhu yang cukup tinggi.

|

Inconel X750

|

AMS 5698/5699

|

Ni 73,0%

Cr 15,0% Fe 6,75% |

0,298

|

1 Temper: 155 Min

Spring Temper: 190 - 230 |

31,0

|

12.0

|

750 - 1100 ° F

|

Dingin ditarik dan presipitasi mengeras setelah fabrikasi. Ketahanan korosi yang baik pada suhu yang cukup tinggi.

|

Elgiloy

|

AMS 5833

|

Co 39,0 - 41,0%

Cr 19,0 - 21,0% Ni 15,0 - 16,0% Keseimbangan Fe |

270 - 330

|

32,0

|

12.0

|

250 ° F

|

Dingin ditarik dan berumur. Ketahanan korosi yang sangat baik.

| |

NiSpan C

|

AMS 5225

|

Fe Balance

Ni 41.0 - 43.5% Cr 4.9 - 5.75% Ti 2.2 - 2.75% Al 0.3 - 0.8% |

0,294

|

150 - 190

|

24,0 - 29,0

|

9.0 - 10.0

|

150 ° F

|

Curah hujan yang keras. Paduan modulus konstan.

|

Hastelloy (C276)

|

ASTM B574

|

Ni Balance

Cr 14,5 - 16,5% Mo 15,0 - 17,0% W 3,0 - 4,5% Fe 4,0 - 7,0% |

100 - 200

|

30,7

|

11.8

|

700 ° F

|

Ketahanan korosi yang tinggi.

|

Cara membuat pegas / per ulir sederhana